※本コラムは2025年4月24日に実施したIRインタビューをもとにしております。

株式会社放電精密加工研究所は「放電加工技術」を基盤に、様々な業界のものづくりを支えています。

代表取締役社長の村田 力氏に事業戦略の変遷や今後の成長方針を伺いました。

株式会社放電精密加工研究所を一言で言うと

ものづくりで「世界初」を生み出す、縁の下の力持ちです。

放電精密加工研究所の沿革

創業の経緯

放電加工という技術は、終戦の頃に生まれました。

その開発のきっかけは、旧日本軍が使っていたゼロ戦(戦闘機)に関連しています。

当時、飛行機のスイッチが自然環境や繰り返しの使用によって摩耗し、それが原因で墜落事故が起きる問題がありました。

これを解決するために、終戦前の大手重工メーカーで研究が始まったのです。

初めは、どんな材料を使ってもスイッチが摩耗してしまうという問題がありました。

しかし、「どんな材料でも摩耗するならば、その性質を逆に利用して、あらゆる材料を加工できる技術として活かせるのではないか」という新しい発想が生まれました。

それがきっかけで、放電加工の研究が進められるようになったのです。

この研究が本格的に進められたのは戦後数年経ってからで、1953年頃、ようやく放電加工機の第一号機が完成しました。

ちょうどその頃、当社の創業者は特許庁に勤務しており、まだ世の中に知られていない新技術の特許が次々に出願されるのを目の当たりにしました。

その中で特に興味を持った放電加工技術について、実際に研究所を訪れて学ぶうちに、その面白さに惹かれ、ついにその会社に入社することになり、放電加工機の第一号機の開発にも携わりました。

これが当社の出発点です。

放電加工機が世に出始めた頃は、「この技術を具体的にどのように使えばよいのか」がまだ明確ではなく、試行錯誤が続きました。

創業者は、「これはこんな用途に使えるかもしれない」という手応えを感じながら、活用方法を模索しました。

そして1961年、創業者は独立し、現在の放電精密加工研究所を設立しました。

独立前は放電加工機を初めて開発したメーカーで働いていたため、すでに多くの大手企業とつながりがありました。

いずれも今では名の知れた企業ばかりです。

その背景を活かし、独立後もこれら大手企業の開発部門と協力しながら、「放電加工機の新しい活用方法」の研究を続けてきました。

その結果、現在でも重工業を中心とする多くの大手企業との関係が継続しており、それが当社の事業を支える大きな柱となっています。

これが、私たちの事業の原点です。

放電加工技術の広がり

放電加工の強みは、非常に硬い金属や粘り気のある金属でも加工できることにあります。

この特性が評価され、多くの分野で活用されてきました。特にニッケル系合金の加工がその代表例です。

例えば、金型の分野では、材料に焼き入れ(熱処理)をすると寸法が狂ってしまうため、熱処理前に精密な加工が求められます。

放電加工はそのような硬い材料への加工に適していたことから、早くからこの分野で使われていました。

1950年代には、大手電機メーカーがネジ製造のための金型加工に放電加工を試み、成功しました。

この成功例がきっかけで、「放電加工は金型加工に最適な技術である」という認識が広まり、現在では常識となっています。

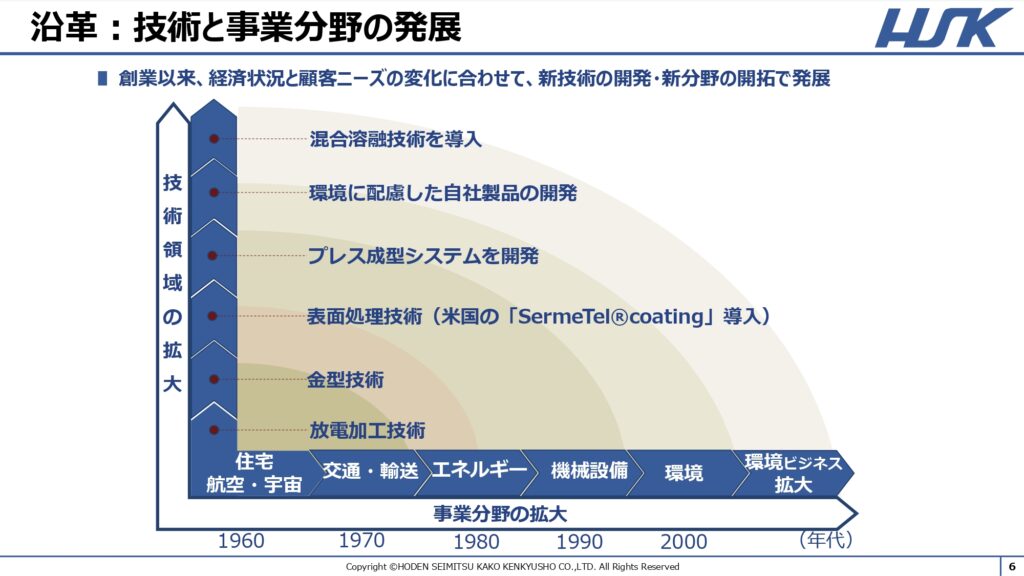

こちらに示しているのが、当社の創立以来の技術展開です。

最初に放電加工機で取り組んだのは、住宅関連の分野でした。

具体的には、アルミサッシを押し出すための金型製作です。

また、航空宇宙分野では、航空機のエンジン部品の加工にも関与しました。

エンジンには耐熱性の高いニッケル系合金が使用され、切削などでは加工が難しかったため、当社がこの分野に深く携わるようになったのです。

次に取り組んだのが交通輸送分野でした。

これはセラミック素材の押出技術と関連しています。

現在、自動車の排気ガス浄化装置にはセラミック製の部品が使われていますが、当社はその加工技術を顧客と共同で開発し、新しい事業として展開しました。

これは1970年前後のことです。

その後、エネルギー分野へも進出しました。

具体的にはガスタービン産業で、火力発電の燃料が石炭から石油、そして現在の天然ガスへ移行するにつれて、耐熱材料の精密な加工技術が必要となり、当社が関わることになったのです。

ここまではすべて、放電加工の特徴を活かしたものづくりの展開でした。

その後さらに、「機械設備」分野へも発展しました。

具体的には、金型を製造する事業だけではなく、金型を使用する装置の開発にも取り組みました。

これが「サーボプレス機」への参入です。

そして2000年代以降、特に2010年、2020年にかけては、世界的な課題である環境問題に関連し、環境に配慮した自社製品のクロムフリー表面処理剤の製造販売や、産学官と連携してプラスチックの再生や食品残渣の再資源化など資源循環型社会に向けた活動にも取り組んでいます。

現在進めているプロジェクトの一例として、2025年日本国際博覧会(大阪・関西万博)日本政府館(日本館)のファクトリーエリアへ、共創プロジェクトの1社として参画しております。

こちらでは、日本の伝統と最先端の技術を融合した「循環型ものづくり」をテーマとする、展示制作にご協力しました。

このように振り返ると、創業当初にはプラスチックのリサイクルとはまったく無関係だった放電加工技術が、長い年月を経てすべてつながり、現在の取り組みへと結びついているのです。

村田氏の経営姿勢

当社もかつては財務的に非常に厳しい状況に陥ったことがあります。

その経験を通じて、経営の本質は「一円の価値を理解すること」にあると強く感じました。

そのため、社長に就任してからは、「売ること」「買うこと」、そして「人に関わること」など、あらゆる業務が最終的にお金につながるという視点で、一つひとつを丁寧に見直してきました。

「一円でも価値のある形にする」という姿勢を社内に徹底し、前期においても「あと1%、もう一歩努力しよう」と社員に呼びかけてきました。

その結果、財務体質も少しずつ改善し、現在に至っています。

この取り組みは今後も継続してまいります。

世の中の経営者にとって、こうした基本的な姿勢こそが何より重要だと私自身も実感しています。

私が尊敬する複数の経営者に共通する点として、たとえ100円の伝票でも真剣に確認されていたという話に感銘を受け、その姿勢を手本として今後も経営に取り組んでいきたいと考えています。

放電精密加工研究所の事業概要と特徴

概要

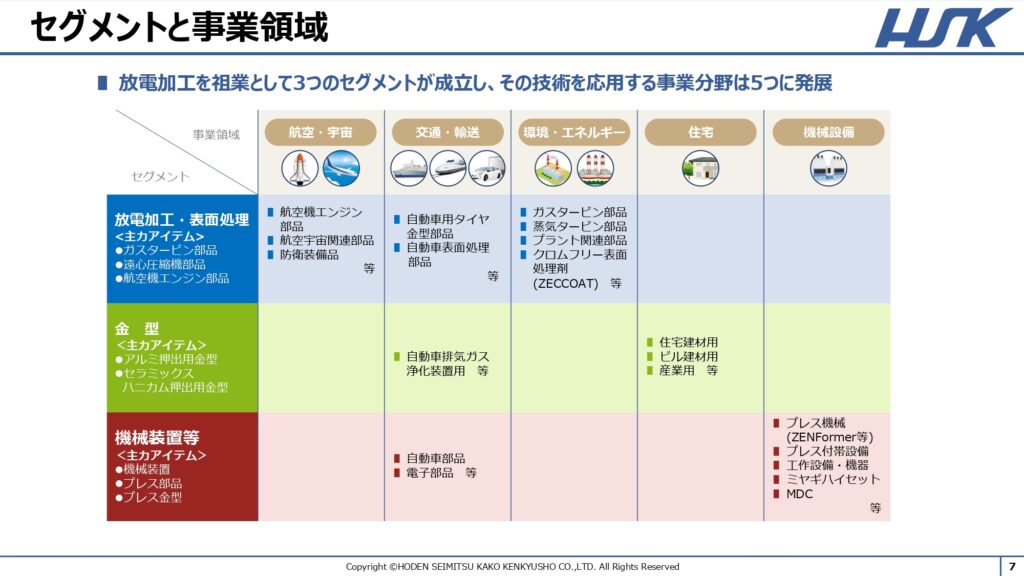

放電精密加工研究所は、その名前が示す通り、精密加工の受託サービスと自社製品の製造販売を組み合わせたビジネスモデルを展開しています。

創業以来培ってきた「放電加工」の技術を軸として、多岐にわたる事業領域で活動しています。

祖業である「放電加工・表面処理セグメント」では、ワイヤーカットや形彫りといった放電加工をはじめ、電解加工、切削・研削などの特殊精密加工技術を用いた部品の受託加工を中心に行っています。

特に航空機エンジン部品やガスタービン部品など、高い精度と信頼性が求められる分野を得意としています。

また、加工部品の耐久性や耐熱性を高めるための特殊な表面処理(コーティング、溶射)も重要な事業です。

その一環として、自社で開発した環境に配慮したクロムフリー塗料「ZECCOAT(ゼックコート)」の製造・販売も行っています。

「金型セグメント」では、さまざまな製品を成形するための金型を設計・製造・販売しています。

主力製品は、住宅の窓枠などに使用されるアルミ押出用金型(国内トップクラスのシェア)や、自動車の排ガス浄化装置向けセラミックスハニカム押出用金型(こちらも国内トップメーカー)です。

その他にも、樹脂押出用金型やプレス用金型など幅広く手掛けています。

「機械装置等セグメント」では、自社で開発・製造する高性能なデジタルサーボプレス機「ZENFormer(ゼンフォーマー)」シリーズの販売を主に展開しています。このプレス機は、独自の「4軸独立制御」技術を搭載し、高精度な加工を実現しています。

また、ZENFormerを活用したプレス部品の受託加工や、プレス加工用の金型・関連部品の販売なども手掛けています。

さらに近年では、ZENFormerを購入しなくても使って商品開発などを行える「シェアリングサービス」や、新しいタイプの混合溶融機の開発・販売など、新たな取り組みも積極的に進めています。

事業における優位性

強固な顧客基盤

当社にとって最も大きな強みは、何よりも素晴らしいお客様に恵まれているということです。

お客様が抱える課題に寄り添い、それをものづくりを通じて解決してきました。

この姿勢こそが、当社の事業を支える中心的な強みとなっています。

お客様との信頼を積み重ねる中で、現在の事業内容も自然とその方向に定着し、継続的に発展してきました。

最初は放電加工技術を活用した特定の製品や部品の加工からスタートし、神奈川をはじめ各地域で実績を積み事業を拡大してきました。

当社は、お客様にとって「なくてはならない存在」であると言われています。

企業規模自体は決して大きくありませんが、お客様と共にゼロから製品の作り方そのものを考え、具体化してきた実績があります。

中には、売上が一兆円規模の企業であっても、当社がいなければ製品が成り立たない、というケースもあります。

このように密接で強固な関係を長年にわたって築いてきたことが、他社にはない当社ならではの強みです。

そのため、今から新たに同じ領域に参入しようとしても非常に難しく、参入障壁は極めて高いと言えます。

また、製造にあたっては各種の認証取得が必要になることもあり、「1年後には競合になります」といった企業が突然現れることは現実的にはほぼ考えられません。

なお、当社には明確な競合他社というものは存在しません。

競合があるとすれば、それは取引先が当社に頼らず自社で製造する「内製化」を選択する場合のみとなります。

高い技術力とものづくりのDNA

現在、航空機のエンジン部品に関しては、原材料からさまざまな加工を施し、複数の機械を用いて表面処理を行い、最終的には高精度に仕上げた製品としてお客様にお届けしています。

このような一貫したものづくりの体制を積極的に取り入れてきたことが、当社の事業拡大につながる大きな要因となっています。

基本的に、当社の開発は、お客様の研究開発を起点としています。

そして、その研究の実現に向け、私たちが「ものづくり」の面で支援していくのです。

これが私たちのスタイルです。

そのため、物理や化学、数学などの学術的な理論を追求するというよりも、実践的な現場で、お客様と一緒になって具体的な製品を作り上げていくというイメージに近いです。

このように、長年にわたり培われてきた「ものづくりのDNA」が私たちには根付いています。

創業者は、「世界にまだ存在しないものを実現する」という理念のもと、ゼロからの研究開発に果敢に挑んできました。

その精神、つまり、ものづくりに対する探究心や挑戦する姿勢のDNAは、現在も社内にしっかりと受け継がれています。

ものづくりを続ける上で、”守り”の部分にも力を入れています。

具体的には特許の出願です。

当社の創業者が特許庁の出身ということもあり、特許に対する意識は非常に高いと自負しています。

実は、放電加工の技術に関して、日本で先に考案されたにもかかわらず、特許の出願においてアメリカ企業に先を越されてしまったという苦い経験があります。

そのため創業者は、「攻めの特許」よりも「守りの特許」を重視してきました。

当社は海外向けにも間接的に技術や製品を提供することがありますが、その際には、自社の技術が他社の特許に抵触していないかを慎重に確認しています。

他社の権利を侵害すれば、大きな問題につながるからです。

そのため、技術的には高度でなくても、「これは特許として押さえておくべきだ」と判断したものは確実に出願しています。

このような「守りの姿勢」も常に大切にしています。

放電精密加工研究所の成長戦略

成長分野への期待

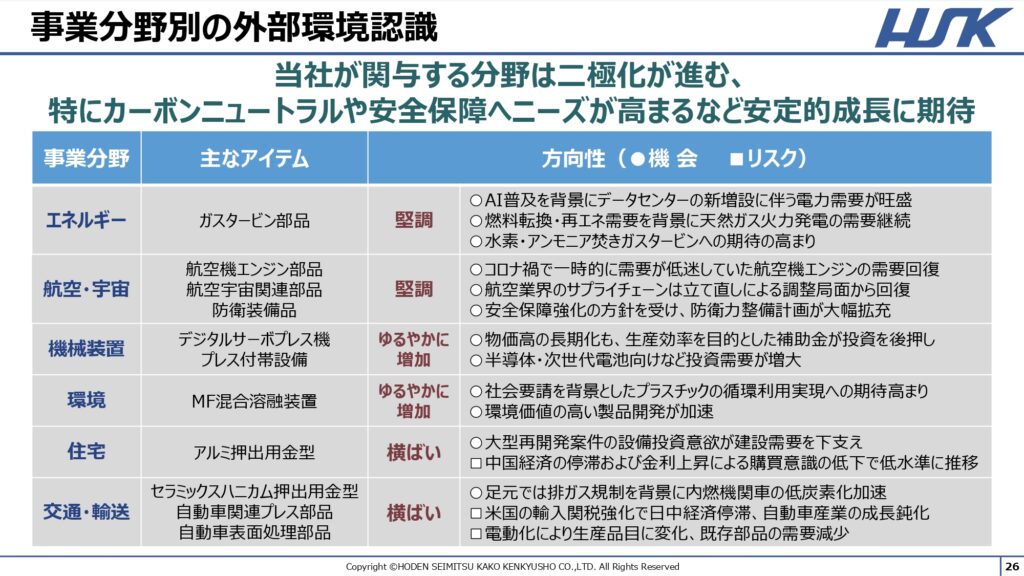

近年、社会情勢の不安定化を背景に、日本でも防衛費が増加傾向にあり、今後は防衛装備品の分野がさらに伸びていくと予測しています。

また、これまで当社が手掛けてきた分野の一つである「天然ガスを用いたガスタービン」も引き続き注目しています。

その背景には、AI技術の進化に伴いデータセンターの電力需要が飛躍的に伸びていることがあります。

このため、大規模な電力供給が可能なガスタービンの需要は、今後ますます拡大していくと見ています。

航空分野においては、特に民間航空機の需要がコロナ禍によって一時的に大きく落ち込みましたが、コロナ前の水準まで回復しております。

さらに、民間航空機市場は年率3〜4%の成長が見込まれており、当社としても今後この成長カーブにうまく乗っていけると期待しています。

加えて、カーボンニュートラルに関する取り組みも重要な領域です。

2050年のCO₂排出削減目標に向け、CO₂を排出しない、あるいは回収・再利用する技術が求められていますが、当社はその分野でも貢献しています。

そのひとつとして、遠心圧縮機のインペラー製造技術があります。

これはCO₂回収システムの中核部品として活用されています。

この分野は現在非常に成長しており、お客様と連携して事業を展開しています。

当社にとって、航空・宇宙分野と環境・エネルギー分野の2つの分野は大きな追い風となっています。

一方で、自動車関連の分野は引き続き厳しい状況にあり、いわば「向かい風」となっています。

しかし、全体として見れば追い風の要素の方がやや強いため、この流れを活かしながら、今後も会社として成長を続けていけると考えています。

人材への投資

現在、当社の事業が一定の成長フェーズに入る中で、最大の課題は「人材の確保」です。

これは長年苦労してきた課題ですが、現在は技術者に限らず幅広い分野での採用活動を積極的に進めています。

その結果、今年の新卒採用では十数名の新入社員を迎えることができました。

また、中途採用も並行して進めており、年間を通じて40〜50名程度の人材を採用する予定です。

さらに、今年の新入社員の中には海外出身の方もおり、グローバルな人材を少しずつ受け入れながら、将来の海外展開に向けた体制づくりを進めているところです。

注目していただきたいポイント

当社の事業は重工業系の分野から始まりましたが、現在では環境分野にも幅広く展開しています。

事業の方向性としては、2050年のカーボンニュートラル(温室効果ガスの排出を実質ゼロにする)という目標に向けて取り組みを進めているところです。

たとえば、天然ガスを燃料とするガスタービンは、石炭や石油に比べ発電効率が良いため、環境負荷も比較的低いとされています。

当社はこのガスタービン技術に携わるだけでなく、そこで発生する排ガスを回収・再利用する技術開発にも協力していきます。

さらに、将来的には化石燃料を一切使わず、水素をエネルギー源とする新技術の開発にもお客様と共に取り組んでいます。

そして、長期的に社会へ貢献し続けるためにも、環境やカーボンニュートラルの分野への積極的な投資は非常に重要です。

環境やカーボンニュートラルの分野に関する製品や技術を磨き続けることが、企業の存在価値を高める道だと信じています。

ぜひ、当社が取り組むさまざまな活動にご注目いただき、これからの展開にご期待ください。

投資家の皆様へメッセージ

当社は現在、着実に財務体質を強化しながら、市場の動向に応じた事業の拡大を進めています。

特に、これまで中心だった重厚長大型の産業分野は引き続き活況を呈していますが、将来的にはカーボンニュートラルや資源循環型社会の実現につながるような、より持続可能性の高いビジネスへのシフトを目指しています。

ぜひ今後とも当社にご関心をお寄せいただき、応援していただければ幸いです。

どうぞよろしくお願いいたします。

株式会社放電精密加工研究所

本社所在地:〒222-8580 神奈川県横浜市港北区新横浜3-17-6 イノテックビル11階

設立:1961年12月21日

資本金:18億8,919万円(2025年4月アクセス時点)

上場市場:東証スタンダード市場(1999年10月1日上場)

証券コード:6469